Вопрос - ответ

- Проверьте регулировки подачи рабочего газа

- Чистота воздуха. Поступает влажный воздух , примеси и т.д, (как проверить какой у вас воздух?)

- Очень важно подобрать скорость, высоту и напряжение учитывая из какого металла производится резка;

- Порой на сильное образование града влияет загрязненность самого материала (наличие масла, ржавчины, окалины др.);

- Поверхность, на которой размещается лист, тоже может повлиять на качество реза.

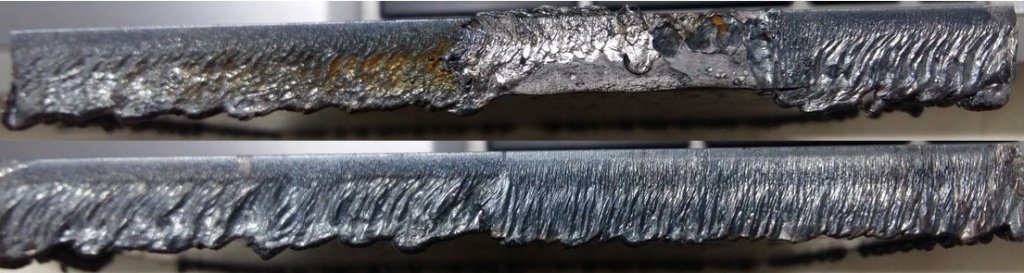

«Заметка из цеха». При резке на кислороде грата меньше в два раза, чем при резке на воздухе. Однако он образуется и это не снимает операции по его удалению.

Кроме того, при средней скорости резки грата образуется много и он легко удаляется. При очень высокой скорости резки грата меньше, но удаляется он хуже. При очень низкой скорости резки - грата много и для его удаления придется приложить усилия.

Когда подобран оптимальный режим резки - бóльшая половина грата отпадает сама, во время снятия заготовки со стола.

Для тяжелых и толстых заготовок используется способ, описанный выше: скребок по нижней поверхности детали от центра к кромкам.

Заготовки из тонкого листа (до 3мм) можно обстучать по торцу с небольшим наклоном в сторону грата обычным куском полосы 5х50 Ст3пс.

- Используйте сопло с наименьшим номинальным размером, который подходит для прожига и резки материала

- Убедитесь, что за время задержки прожига дуга полностью прорезает материал до начала перемещения машины

- Заблокируйте систему регулировки высоты резака по напряжению

- Используйте скругленный или спиральный вход

- Задайте в программе обработки детали более низкие скорости резки

- Используйте короткие или отрицательные выходы к сохраненной детали

- Изношенные или поврежденные расходные детали

- Слишком высокая скорость резки

- Неправильная высота резака

- Слишком низкая сила тока для данной толщины материала

- Неправильные настройки давления газа/потока воздуха

Как правило, эта проблема возникает при использовании неисправного сопла, отклонении резака от перпендикулярного положения или разбалансировке положения электрода и сопла. По этим причинам дуга отклоняется от прямой траектории при резке материала. Часто бывает так, что одна сторона квадратной детали имеет положительный скос, а другая — отрицательный. В поперечном сечении деталь выглядит как параллелограмм, а не прямоугольник. Иногда поверхность резки может быть неровной: вогнутой с одной стороны и выгнутой с другой. Все указанные характеристики — это признаки сильно изношенных или разбалансированных деталей.

Отрицательный скос - нижняя грань детали меньше верхней, подрезание

Эта проблема может быть вызвана недостаточным расстоянием между резаком и заготовкой (соответствующим ему низким дуговым напряжением), слишком большой силой тока или низкой скоростью. По этим причинам дуга снимает больше материала в нижней части листа. Обычно однообразный отрицательный скос по периметру детали сопровождается окалиной, сформировавшейся на низкой скорости резки.

Эта проблема может быть вызвана износом сопла, большим расстоянием между резаком и заготовкой (соответствующим ему большим дуговым напряжением), неправильной силой тока или слишком высокой скоростью резки. Каждое их этих отклонений указанных переменных приводит к запаздыванию дуги, поэтому к верхней грани разреза прикладывается больше энергии, чем к нижней. В результате разрез получается широким вверху и узким внизу. Неправильное направление реза вокруг детали также может привести к формированию слишком большого положительного угла скоса. Деталь с чрезмерным положительным скосом по периметру может также иметь на нижней кромке затвердевшую полосу окалины, образовавшейся при резке на высокой скорости.